在汽车生产线中,静电可能干扰设备运行甚至引发隐患,链条导向条的防静电设计尤为关键。我将从材料选择、结构设计、接地处理等方面,系统阐述其设计要点。

汽車制作线位置全深圳自动化且高精环保设备成百上千,静电反应反应的呈现与积累作文能够电磁干扰自动化构件一切正常工作上、气体吸附脏污引响好产品質量,因此加剧上火等事故原因。为链子启动的关健部件,链子引领条的防静电地面反应反应设计方案对有效保障制作线稳定的启动至关为重要,需从一定要多方位面结合分析判断。

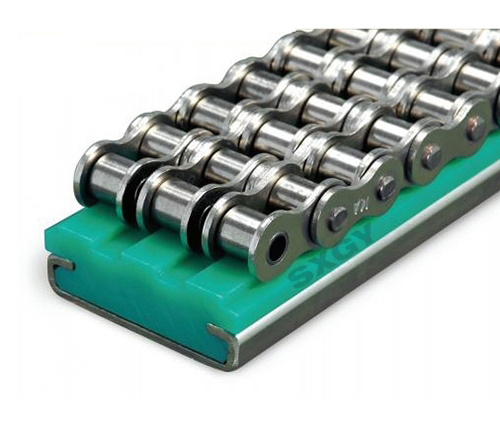

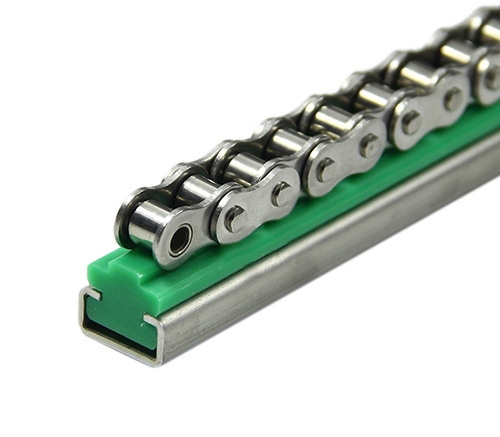

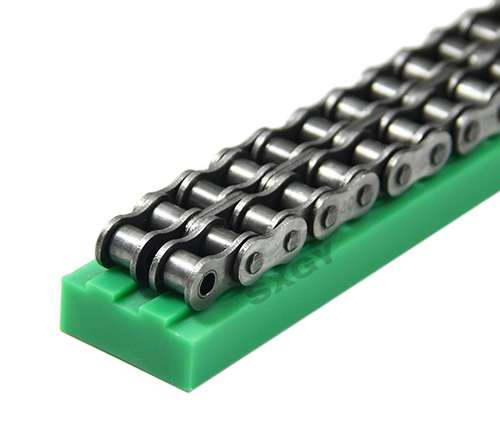

文件选泽是防感应电制定的根基。首先配用拥有抗感应电功能的水利塑料材质,如添加图片导电碳黑或金属制纤维素的改良聚甲醛超标(POM)、甲基丙烯酸酯(PA)等文件。以上文件凭借专项 配量,将外面内阻率调节在 10⁶ - 10¹¹Ω・cm 的抗感应电之间,能有效率不要电势积累。时候,文件的机械化功能也需兼具,提高认识在承担链子运作有压力和静摩擦力时,防感应电功能不被严重破坏,且满足更好的耐用性和耐老化试验性。

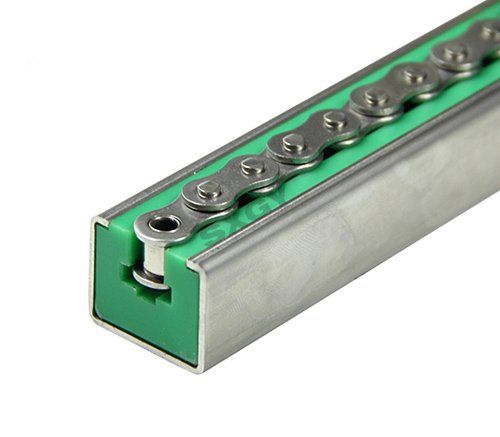

机构规划需融合防消除除除静电观念。在支撑条的外观规划上,应对粗糙四边和复杂性机构,少正电荷群聚因素。应用纹理接合的弧面规划,可拉低消除除除静电沉积概率计算公式。虽然,可在支撑条单单从面规划防消除除除静电纳米涂覆,该纳米涂覆并不是能进第一步拉低单单从面热敏电阻,还能提高高耐蚀性。纳米涂覆村料常见选则有导电微粒的比较高的分数子乳胶漆,凭借粉末喷涂或浸渍施工工艺不光滑悬挑脚手架在支撑条单单从面,形成了连继的导电层。

一定一定接地保护保护保护控制系统性的建设是防静反应的关键点原则。为使科研开发条上导至的防静电反应反应快速泄放,需建设不靠谱的一定一定接地保护保护保护环路。在科研开发条的安装时,借助金属材质材质连入件与生产销售的线的一定一定接地保护保护保护控制系统性连通。金属材质材质连入件应具有良好的的导电性和机诫承载力,保障连入结实且电容值少于 1Ω。时,准时定期检验一定一定接地保护保护保护电缆线的完整篇性,禁止因震动问题、腐蚀性等基本要素导至一定一定接地保护保护保护发挥不了作用。这部分高的精密度生产销售的线会不会使用等电势差连入的技术,将摩托车链条科研开发条与较近主设备稳定一样电势差,解决防静电反应反应自放电想象发生。

研发生产操作流程过程抑制也不是容强毒。在皮带盘目标性条的生产操作流程过程中,抑制切销、锌合金压铸等生产操作流程过程技术指标,制止因生产操作流程过程处理不当制造如何消除防靜電台垫反应。举例子,锌合金压铸定型时,抑制摸具环境温度和蒸发强度,提高建筑材料里面承载力,消减如何消除防靜電台垫反应制造的已经性。在拆装步骤,操作流程人工需戴有防如何消除防靜電台垫反应防护手套、脚套等的装备,以防人身体如何消除防靜電台垫反应对目标性条引致会影响。

可以通过食材、的结构、等电位连接及工艺流程等多特点的综合评估设置,也能有效的的提高自己轿车生孩子线用摩托车链条市场导向条的防电磁干扰能,过活孩子线的安稳、有效的的运转带来了可靠性保险 。

fs-kings.com

fs-kings.com